月产1.5万辆 吉利春晓基地高自动化保证新车品质

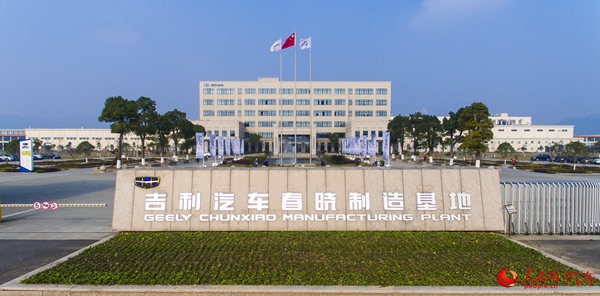

人民网北京12月19日电(闫枫)12月17日,记者探访吉利汽车宁波春晓整车制造基地。据悉,春晓生产基地最高能形成双班年产20万台整车的生产规模。目前,春晓基地只生产博瑞和博越,其中博瑞每月产能5000辆;博越产能10000辆每月。

春晓基地是吉利精品3.0时代的首个生产基地,2014年7月建成。整个基地占地1800亩,内有整车制造工厂、7DCT变速器制造厂、零部件产业园、员工生活区等,设计产能整车20万台。

春晓基地的冲压车间拥有以2400吨冲压机打头的五序自动冲压线。与传统的冲压线相比,这条冲压线在清洗、上料、传输、对中、下料等方面实现自动化生产,而且还有一键自动换模功能。冲压车间的生产线采用ABB直线七轴机器人搬运,最高可达14SPM,实现整线自动化。

具有一键自动换模功能的五序自动冲压线

ABB七轴机器人

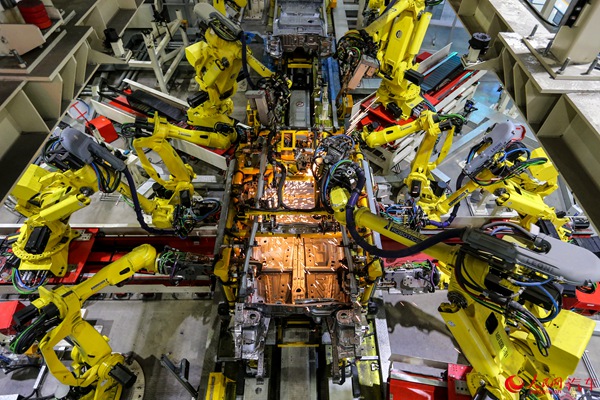

焊装车间,吉利采用了全自动化焊接线,通过114台焊接机器人完成车身各部分的焊接,以保证车身制造精度的稳定。同时还配备了4套伯赛激光在线检测系统,对白车身的关键尺寸进行100%在线检测。不仅如此,焊接车间每天都要使用精度达到0.003mm的三坐标测量仪对当天生产的车身进行检测,通过大量的数据,来分析影响车身尺寸精度的各项因素,以采取相应的控制措施。

从冲压车间送来的各个部件在这里被焊接在一起

涂装车间内,完成焊接的白车身将完成电泳、空腔注蜡、涂胶、喷漆等一系列工艺。为了保证车身防腐性能和油漆外观质量,吉利春晓基地将温度波动控制在正负0.5度,湿度波动控制在正负2.5%。

进入涂装车间的人员都必须通过专门的除尘通道

总装车间内的总装线是一条高自动化、数字化的生产线,能够在一条总装线上同时装配博瑞和博越两种不同车型,并确保不同的动力总成和各种不同零部件精准装配。

吉利春晓基地的总装线

除了先进的四大工艺车间,春晓基地的生产管控采用整线生产监控,坚持零缺陷”生产管理体系。新车通过人工与机器的双重检查,把控产品合格度。从技术、工艺、零部件供应和检测等方面,确保每一辆博越产品的品质。

每辆车所独有的电子标签

值得一提的是,春晓基地为每辆车都配备了独有的电子标签。通过这张小小的电子标签,可以查到每辆车所有的制造信息,包括车辆配置、每个工位的员工姓名、每个环节的生产时间,甚至每颗螺丝的拧紧扭力等等,这些数据都会存储在吉利的数据库里,即使过了15年也能查得到。

吉利控股集团公关总监兼吉利汽车销售公司副总经理杨学良

吉利控股集团公关总监兼吉利汽车销售公司副总经理杨学良表示:“全面迈进‘精品车3.0时代’,意味着吉利汽车的制造品质已经进入一个新的高度。制造品质的核心在于标准,而品质标准的保障来自于设备、工艺和质量控制。”

孙杨正式成为吉利汽车的荣誉员工

活动现场,孙杨作为吉利汽车品牌大使也一同参观了工厂。杨学良代表吉利汽车向孙杨颁发了吉利员工工牌,孙杨也正式成为吉利汽车的荣誉员工。

最新发布的11月份销量数据显示,吉利汽车11月份总销量首次突破10万大关,达到了102422辆,同比猛增99%。吉利旗下远景、帝豪、帝豪GS、帝豪GL、远景SUV、博越6款车月销均过万辆,多款车型供不应求。杨学良表示,目前加紧生产,在保证质量的前提下提升产能,成为吉利工厂的重中之重。

分享让更多人看到

相关新闻

热门排行

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量